世界在发展,行业在进步。过去传统的硬质合金质量及品种已越来越不能满足发展的需要。尤其是近几年来硬质合金生产技术的飞速发展,更是对过去落后的生产力构成了巨大挑战。目前,硬质合金领域技术含量高和发展前景好的产品有纳米和超细硬质合金、数控刀片和金属陶瓷合金刀片。为此,我公司通过对设备的改造以及工艺的改进和创新,制造出了优质低价的氮碳化钛,并已获得国家专利。从而为金属陶瓷硬质合金制造公司生产出高质低价的合金产品打下了良好基础。

一、项目的技术原理

改进氮碳化钛(TiCN)制备的关键技术是公司依托自有专利技术,在原有生产工艺的基础上,自主开发、自行研制出高质量、低成本的TiCN生产工艺。该技术关键点是将原工艺的分步生产,通过调整配方、温度,使其一步完成,并大大降低了能耗、节省了人力和提高产能。同时,产品质量也大大提升,攻克了TiCN长期以来氧高氮低的状况,为国内填补了在该领域的技术空白。

基本工作原理:

当前,作为硬质合金最具前途的类别之一─金属陶瓷硬质合金已呈飞速发展势头,前景非常广阔。但作为该合金的主要原材料TiCN的低质高价却成了困扰我国金属陶瓷硬质合金发展的一只拦路虎。因此,尽快研制出高质低价的TiCN显得迫在眉睫。

1.金属陶瓷硬质合金对TiCN的质量要求:

①氧含量低。氧在合金中是以杂质相方式存在的,氧(O)、氮(N)、碳(C)同与钛形成间隙式固溶。但氧含量高会造成合金空隙度高,致密性差,因此,作为TiCN的质量标准首当其冲要降低氧含量。

②.氮含量要达到一定的含量,虽然钛在高温下能在氮气中燃烧,但其反应的速度还是比较缓慢的,这就造成TiCN的氮含量经常达不到标准。

③ TiC与TiN的固溶度要高。因为合金中的粘结相只能润湿TiC,因此TiN在合金中发挥作用是通过与TiC的固溶才行。否则,不但不能发挥TiN的作用,反而会使合金更加变脆。

④.粒度分要均匀。

2.国内传统TiCN普遍使用的制备工艺

①将80kg钛白粉(TiO2)与30.8kg炭黑充分混合压舟后放入2300℃左右的碳管炉中烧结生产出TiC。

②取上述生产的TiC45kg,再加60kg TiO2和18kg炭黑混合压舟后,在通入N2的碳管炉中进行还原及氮化。为了尽可能将TiO2中的氧还原掉和使Ti充分氮化,每一舟的烧结时间为4小时,温度为1800℃。

另外,也有用TiC和TiN直接固溶的方法制造TiCN。由于这种方法生产的产品质量不太稳定且成本非常高,因此一般很少采用。

3.传统方法的弊端

①.由于TiO2的氧全部要靠C还原并且要达到恰好全部还原为最佳。否则,就会形成要么氧不能完全被还原掉使产品氧含量过高而不能使用,要么就形成原料C含量过高,而影响N的溶入。因此,用这中方法生产的TiCN总存在O、C过高而N偏低的现象。

②.由于配入的TiC在一定程度上阻碍了TiO2与C的结合,因此,利用此方法总不能将TiO2中的氧降到很低的水平。另外,由于配入的TiC比较稳定,不太被容易氮化,因此形成TiN的Ti基本上要靠TiO2被还原过程中所得,这就造成氮化的效率低下。

③.重复生产,使原料成本上升,尤其是N2的浪费和电能的损耗很高。

④.设备利用率低,产能上不去。

4.我公司创新工艺的基本原理

由于TiCN的要求主要为O要低,C、N都要控制在一定范围,因此,如果能控制一个稳定的配方,稳定的烧结温度、受温时间以及稳定的N2和CO气压,那么就可以生产出我们所需要的产品。通过我公司的科研人员长期探索和实验,最终找准了这条路径。

①配方上:较传统方法:我们一次将TiO2 和C混合(不需TiC)即可。配入的C除能完全还原掉TiO2,中的O外还需过剩,使过剩的C与部分Ti形成TiC,另一部分Ti形成TiN。

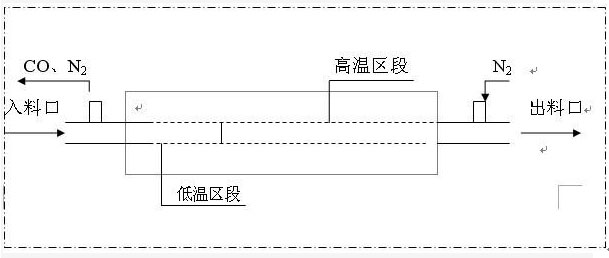

②工艺上,采用一炉两级的温度并且自动控温 。一级控温为1230℃,正负10℃。该温区的主要作用是将TiO2中的高价O转化为低价O,方程式为TiO2+C=TiO+CO↑,其目的是还原掉部分O,激活TiO2的活性,为高温带的进一步还原、碳化和氮化打好基础。特别注意的是,此级的温度控制比较严格,我们进行了三十多次的实验,才找准了该稳定的反应温区。温度低了TiO2将反应不彻底,而生成的气体有CO和CO2 的混合物,因此,尾气带走的碳量就不会稳定,最终形成的产品C含量波动很大而成为不合格品。如温度过高则有部分TiO2,过早形成TiC,而不利于高温区的氮化,使产品的N含量不够以及晶粒长粗。二级控温为1650℃,正负20℃。此级主要为TiO2的彻底还原、碳化和氮化。这一级的主要原理是TiO迅速与C反应生成活性很高的金属Ti.由于生成的CO不停地被带走,多余的C首先主要保证O的还原,因此,O的还原也比较彻底,最终形成的TiCN中的O含量很低(最低可达0.1%,比传统方法生产的O含量降低伍倍以上),另外,由于是整体原料从TiO2开始到TiO再到Ti,都一直在N2中进行,就相当于成倍数的增加了原料的氮化机率,因此整体的制作时间只需2小时/舟即可,为传统方法的一半。而且温度也可降低150℃左右。烧结示意图如下:

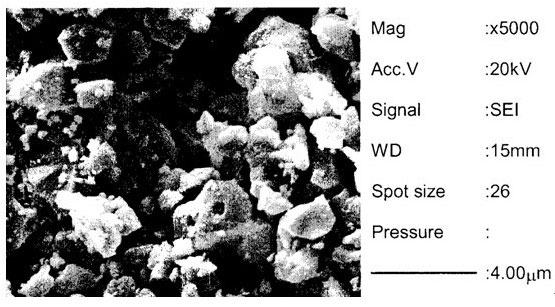

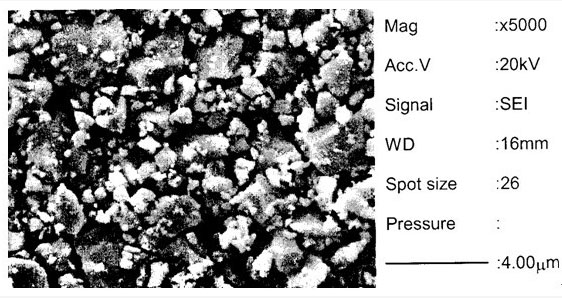

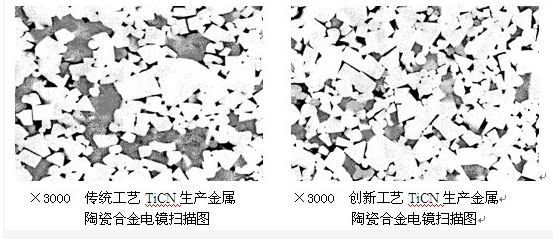

其次,由于还原、碳化、氮化同时进行,因此,TiC与TiN的固溶度更高,且晶型结构更完整,粒度分布更窄,金相对比图如下:

×5000 传统工艺生产TiCN电镜扫描图

×5000 创新工艺生产TiCN电镜扫描图

二.项目主要内容及创新点

采用我公司创新工艺的TiCN制成的金属陶瓷合金,不论是强度、硬度还是耐磨性都有极大的提高,彻底改变了我国只能生产低下等陶瓷合金的面貌。同时,由于该产品的成本亦有降低,从而为我国提高金属陶瓷硬质合金的国际竞争力打开了一扇通道。

1.项目技术路线

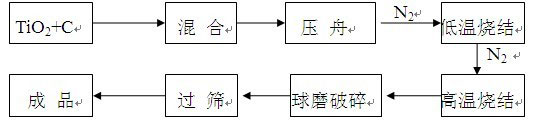

本项目所采取的技术路线是:采用廉价的TiO2和C作原料,精确配制成一定比例的混合料在一体双控温的炉中进行烧结制成TiCN,总反应式为2TiO2+6C+ N2=2TiCN+4CO↑ 技术难点为:a.根据不同牌号TiCN准确配制好TiO2与C;b.严格控制低温区的温度;c.炉前料必须压得足够紧密。

2.项目工艺生产路线图

本发明的工艺流程如下:

3.项目创新点

a.理论创新

由于金属陶瓷硬质合金发展前景十分广阔,我公司的创新TiCN生产工艺完成后,将会极大地推动该合金的发展。另外,由于生产TiCN氧含量低,再辅以简单设备,就可生产国内多年来依赖德国高价进口的超细TiCN,从而为我国进入尖端陶瓷合金行业打下了良好基础。

b.技术及工艺创新

1.首次采用了高温碳管炉一炉两级控温的生产方式,并且非得用此方法不可。在此热力学理论支撑下,前期阶段,我们采用将压好的舟先单独过低温炉,然后再过高温炉的方法都不能生产出合格的TiCN。这是因为低温(1230℃)区烧完后必须冷却才能出舟,在冷却过程中,半成品会大量产出C O2气体而使最终形成的TiCN总碳含量极不稳定。

2.采用了TiO2和C混合后一次成型的省工、节能的生产方式。①.采用创新工艺生产TiCN,单台炉子的产出率可提高15-20%,并且可减少一台破碎球磨机。②.由于高温氮化时间缩短一半,并且烧结温度降低,可大大降低电能消耗和N2的浪费,可节约成本为30-40元/kg.③.攻克了TiCN氧含量高的最大技术难点。主要原理就是将TiO2加温反应分阶段的进行了还原,并且在氧势不断减弱(形成CO被带走)和氮势保持不变的情况下,将TiO2中的氧充分去除。 |